3D-принтеры

Стр.1 - Микростанки.

Автор: Константин АфанасьевКомпьютерные технологии все больше срастаются с реальной жизнью. Однако грань между реальной реальностью и реальностью так сказать, компьютерной или виртуальной остается. Перенести предмет из одной плоскости в другую не так просто. Конечно, если речь идет о тексте, картинках и прочих двухмерных вещах - то принтеры и сканеры уже давно сделали такой обмен делом несложным и совершенно обыденным. Однако в случае с трехмерными физическими объектами все намного сложнее.

Даже технологии, которые позволяют увидеть трехмерную компьютерную модель в реальном объеме нельзя назвать сильно распространенными (хотя они уже и находятся на уровне пользовательских и по цене, и по доступности). Что касается возможности такую модель пощупать и с ней повзаимодействовать, то тут пока даже речи не идет о домашнем или любительском использовании.

А про технологии, позволяющие воспроизвести модель в реальном материале, думаю, большинство читателей даже не задумывались. В лучшем случае, что-то слышали краем уха. Именно таким технологиям и будет посвящена эта статья. Так сказать, для общего развития.

Начнем с вопроса, зачем это нужно? Зачем нужно брать трехмерную модель чего-то и делать из нее реальный предмет? Оказывается, применений хватает. Первое, и самое основное, в индустрии - в основном для быстрого изготовления прототипов - чтобы посмотреть, как модель будет выглядеть в материале. По словам представителя авиакосмической компании Pratt & Whitney "стоимость разработки сложного продукта может очень сильно снизиться, если предложить инженерами вместо десятков чертежей посмотреть на реальную деталь".

Кроме того, на готовой модели можно проводить различные тесты еще до того, как будет готов окончательный вариант изделия. Более того, прототипы позволяют проводить такие тесты, которые на готовом изделии и не проведешь. Например, Porsche использовала прозрачную пластиковую модель трансмиссии 911 GTI для изучения тока масла в процессе ее разработки. Однако главное, такую модель можно сделать очень быстро - а в наше время высоких скоростей это очень важно. Собственно, существует целая индустрия быстрого прототипирования (Rapid Prototyping -- RP), которая как раз и занимается разработкой и использований технологий объемной печати для этих целей.

Однако, прототипы - это еще не все. Следующая ступень - быстрое производство. Уже сейчас некоторые технологии RP позволяют изготовлять готовые предметы из различных материалов. Это идеальное решение для малосерийного производства, поскольку стандартный техпроцесс дает возможность сделать что угодно (в разумных пределах, конечно) за относительно небольшое время. Опять же, некоторые из технологий трехмерной печати позволяют быстро изготовлять формы для литья - ну а дальше производственный процесс уже накатан. Правда, цены и доступность (равно, как и выбор материалов) пока оставляют желать лучшего.

Но в перспективе, кто откажется от возможности быстро сделать какую-нибудь нужную мелочь в домашних условиях, вместо того чтобы искать ее по магазинам или заказывать за бутылку знакомому слесарю дяде Васе. Собственно, тут можно провести прямую аналогию с системами на FPGA (то бишь, на программируемой логике), совершившими настоящую революцию (хотя может для неспециалистов и незаметную) в электронике. Технология FPGA позволяет описывать электронные схемы на компьютере, а затем быстренько реализовывать все описанное в стандартной микросхеме. Тот же быстрый прототайпинг, но для электроники. Причем, если раньше все это было достаточно дорого и сложно, то теперь, при желании, можно изготовить все что угодно - микропроцессор, DSP, микроконтроллер - практически в домашних условиях. Объемная печать позволит, в перспективе, сделать то же самое с обычным производством. Однако, пора переходить от романтических мечтаний к суровой правде жизни и тому, что представляет собой 3D печать сейчас.

Микростанки

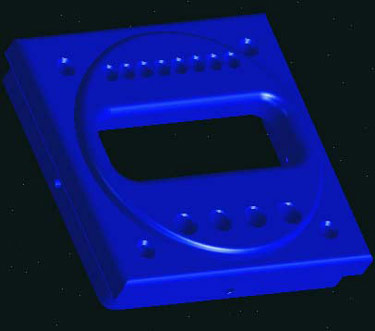

Наиболее простые, дешевые и доступные устройства, претендующие на звание 3D-принтера, к принтерам на самом деле отношения почти никакого не имеют. Речь идет о станках с программным управлением. Впрочем, если вы представили себе какого-нибудь токарно-винторезного монстра размером с полкомнаты (сразу вспоминаются уроков труда или УПК) - то это зря. Речь идет об очень компактных настольных станочках, которые получили название desktop CNC machines (CNC значит computer numerically controlled, или, по-русски, станок с числовым программным управлением). Эти устройства могут управляться непосредственно из CAD программ и вырезать, выпиливать и высверливать в материале модели, которые в этих программах разрабатываются. Материалы могут быть почти любые - от пластика или дерева до мягких металлов (бронза, алюминий). К примеру, приведенный на картинке сверлильно-фрезерный станок (это называется CNC milling machine) MicroMill 2000 Desktop Machining System от MicroProto подключается к компьютеру вместо принтера, может обрабатывать объем 23x14x15 см и способен позиционировать инструмент с точностью до сотых долей миллиметра. Обрабатывает алюминий и даже мягкие стали. Стоит эта замечательная штука чуть меньше 2000$.

Настольный многофункциональный станок, подключается вместо принтера

Модель детали и готовая деталь, изготовленная на CNC-станке

Другой пример подобных устройств - линейка станков MDX от компании Roland. Старшие модели предназначены для полупромышленного использования и стоят, соответственно, в районе 20K$. А вот станок MDX-15 оценивается примерно в 3000$ и его уже вполне можно отнести к категории любительской и даже домашней техники. MDX-15 тоже позволяет обрабатывать различные материалы вплоть до алюминия и бронзы, имеет размер рабочей зоны 15x10x6 см и точность порядка сотых долей миллиметра. К компьютеру подключается через последовательный порт. Кстати, Roland поставляет к своим станкам специальную пьезоэлектрическую сканирующую головку, которая позволяет делать обратное преобразование - переводить реальные предметы в компьютерные трехмерные модели.

Станок Roland MDX 20

Станок за работой

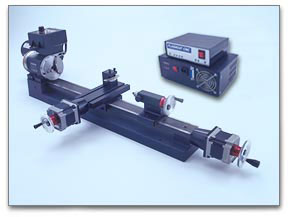

CNC-станки делятся на три основных вида: роутеры (routers), фрезерные (mills) и токарные (lathes). Что из себя представляет токарный станок, думаю и так всем понятно. А чем различаются router и mill проще всего понять из рисунка. Из двух вышеописанных девайсов первый - mill, а второй - router. Кстати, выпускаются и машинки с четырьмя степенями свободы - до определенной степени сочетающие в себе возможности mill и lathe. Использовать всю эту технику можно как для непосредственного изготовления объектов по трехмерным моделям, так и для подготовки форм для литья - это существенно расширяет область применения. Другие возможные применения - гравировка, быстрое изготовление печатных плат (никаких фотошаблонов и травления), моделирование (любой, кто хоть раз собирал модель планера должен возненавидеть выпиливание лобзиком на всю оставшуюся жизнь) и еще масса других. Ну а получить дополнительную информацию по настольным CNC-станкам можно на сайте www.desktopcnc.com.

Чем отличаются CNC-Mill и CNC-Router

Компьютеризированный токарный станок Flashcut

Стр.2 - Продолжение

3D-принтеры

Лазерная печать

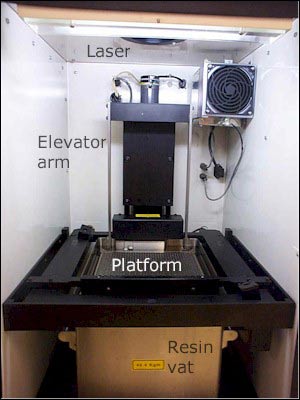

А теперь перейдем к настоящим объемным принтерам. В них используются несколько различных технологий. Исторически, первой было разработана так называемая стереолитография (StereoLithography или SLA). Принцип был изобретен и запатентован Чарльзом Халлом (Charles Hull) еще в 1986 году. Затем Халл основал компанию 3D Systems, которая занималась выпуском соответствующего оборудования. Позже к ней присоединились немецкая EOS GmbH, японские Sony-DMEC и Mitsui Engineering, а также несколько других. Суть стереолитографии в следующем - в рабочей зоне принтера находится жидкий фотополимер. При освещении ультрафиолетовым светом фотополимер затвердевает и превращается в достаточно прочный пластик (фотополимеры активно используются дантистами для пломбирования, так что, думаю, многие из читателей с ними знакомы). Для засветки полимера используется либо ультрафиолетовый лазер, либо обычная ультрафиолетовая лампа (о чем чуть позже). Луч лазера фактически попиксельно сканирует рабочую плоскость и формирует отдельные твердые "пиксели", пока не нарисует на пластике сечение модели. Затем уровень фотополимера повышается (точнее, опускается рабочий стол вместе со сформированной частью модели), и поверх него рисуется следующий слой, пока модель не будет полностью готова. Стереолитография позволяет получить точность "отпечатка" порядка десятых долей миллиметра, хорошо воспроизводит мелкие детали и обеспечивает достаточно ровную поверхность объекта. Эта технология лучше всего обкатана и наиболее широко распространена. Впрочем, не лишена она и недостатков - установки, равно как и расходные материалы, достаточно дороги (цена такого принтера составляет порядка сотен тысяч долларов). К тому же обрабатываемый материал ограничивается только фотополимерами.

Принцип работы SLA-машины

Так выглядит стереолитографическая машина изнутри.

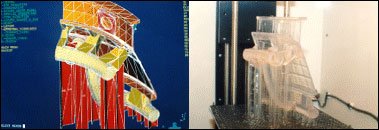

Модель в CAD-программе и она же, но уже изготовленная в пластике по SLA-технологии

Более скоростной вариант этой технологии первоначально был разработан компанией Cubital Inc. (ныне, судя по всему, покойной). Назывался он Solid Ground Curing или, сокращенно, SGC. В качестве рабочего материала в ней тоже использовался фотополимер, но засветка производилась ультрафиолетовой лампой сразу для всего рабочего слоя. Засветка велась через фотошаблон, который для каждого слоя печатался на стекле по технологии, напоминающей лазерную печать. Обработка всего слоя одновременно вместо попиксельного сканирования лазерным лучом как раз и позволяла достичь достаточно высокой скорости построения объекта. Сейчас систему на похожем принципе предлагает, например, немецкая компания Еnvisiontec. Устройство называется Prefactory (весьма говорящее название) и представляет собой систему быстрого прототипирования для конечного пользователя. Машинка занимает всего 0.3 квадратного метра площади, так что ее можно установить даже в небольшом офисе. Засветка производится при помощи технологии DLP (Digital Light Processing), аналогичной используемым в компьютерных проекционных системах. Разрешение (для одного рабочего слоя) составляет 1280x1024 пикселя при размере пикселя 150 или 90 микрон. Толщина слоев варьируется от 150 до 50 микрон. На Prefactory можно делать прототипы размером около 190x152x230 мм, а скорость печати составляет до 15 мм в час (в высоту). Управляется принтер встроенным компьютером под управлением Linux, а связь с внешним миром идет по Ehternet через локальную сеть. Фактически, посылать задания на Prefactory можно, как на обычный сетевой принтер.

Компактный 3D-принтер Envisiontec Prefactory

Лазерное спекание

Альтернативный метод трехмерной печати называется лазерным спеканием (Selective Laser Sintering - SLS).Тут, как легко догадаться, тоже используется лазер, но в качестве рабочего материала выступает уже не фотополимер, а порошок какого-нибудь относительно легкоплавкого пластика. Пластик в рабочем объеме SLS-машины нагревается почти до температуры плавления, а чтобы он не загорелся и не стал окисляться, в рабочую зону подается азот. Затем мощный лазер опять же рисует по пластиковому порошку сечение детали, пластик нагревается выше температуры плавления и спекается. Сверху насыпается следующий слой и процедура повторяется. В конце работы лишний порошок просто стряхивается с готовой модели. Этот процесс был разработан в конце 80-х годов в Техасском университете в Остине и запатентован в 1989 году выпускником университета Карлом Декардом (Carl Deckard). Затем процесс был коммерциализирован фирмой DTM Corp. Лазерное спекание тоже обеспечивает достаточно высокое качество деталей, хотя поверхность у них получается пористой. Зато полученные методом SLS модели - самые прочные и эту технологию, в принципе, можно использовать для малосерийного производства. Правда, установка SLS достаточно сложная и дорога, а скорость производства составляет всего несколько сантиметров (высоты) в час (плюс, несколько часов на нагревание и остывание установки).

Так работает аппарат лазерного спекания

Так выглядит аппарат SLS и изготовленные в нем детали

Кроме неплохой точности изготовления и высокой прочности полученных "распечаток", SLS обладает еще несколькими важными достоинствами. Во-первых, лазерное спекание позволяет изготовлять модели с подвижными частями - например, с работающими петлевыми соединениями, нажимающимися кнопками и так далее. Во-вторых, для SLS-процесса разработаны специальные материалы, позволяющие напрямую изготавливать металлические детали. В качестве порошка здесь используются микрочастицы стали, покрытые сверху слоем связующего пластика. Спекание пластика происходит как обычно, а затем "отпечатанная" деталь обжигается в печи. При этом пластик выгорает, а освободившиеся поры заполняются бронзой. В результате, получается объект, состоящий на 60% из стали и на остальные 40% и бронзы. По своим механическим характеристикам он превосходит алюминий и приближается к классической нержавеющей стали. Фактически, SLS уже сейчас позволяет производить полноценные металлические предметы, причем произвольной формы. Кроме того, имеется аналогичный материал с керамической или стеклянной сердцевиной - из него можно делать модели, устойчивые к высоким температурам и агрессивным химическим веществам. Если бы только сам процесс не был так дорог…

Модель и ее воплощение по технологии лазерного спекания

Ламинирование

Еще одна технология объемной печати с использованием лазера - это ламинирование. Разработана она была компанией Helysis и проходила под торговой маркой LOM (Laminated Object Manufacturing). Сама Helysis в 2000 прекратила существование, а на основе ее технологии сейчас разрабатывают свое оборудование несколько других производителей. Суть технологии такова - в машину по очереди заряжаются тонкие листы рабочего материала, из которого затем лазером вырезаются слои будущей модели. После резки слои склеиваются друг с другом. В качестве материала первоначально использовалась специальная бумага со слоем клеящего вещества. Однако таким образом можно также нарезать тонкий пластик, керамику и даже металлическую фольгу.

Принцип работы объемного принтера на ламинировании

Стр.3 - Струйная печать.

Струйная печать

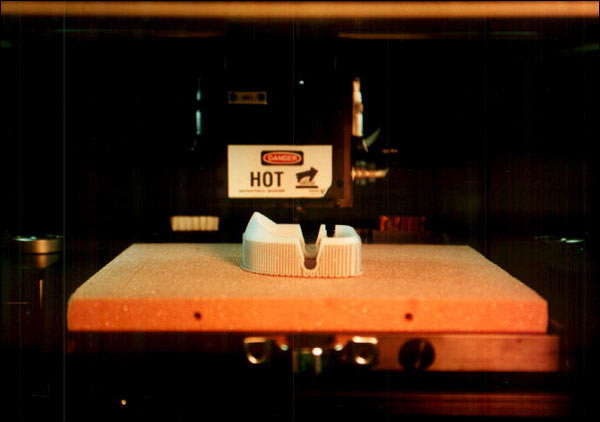

Выше были описаны, так сказать, системы лазерной трехмерной печати. Впрочем, струйные принтеры не отстают от лазерных и в этой области. Простейший из процессов "струйной" объемной печати - это так называемый Fused Deposition Modeling (FDM). Идея FDM очень проста - раздаточная головка выдавливает на охлаждаемую платформу-основу капли разогретого термопластика (в качестве материала может использоваться практически любой промышленный термопластик). Капли быстро застывают и слипаются друг с другом, формируя слои будущего объекта (печать здесь тоже ведется по слоям). Техпроцесс FDM позволяет с достаточно высокой точностью (минимальная толщина слоя 0.12 мм) изготовлять полностью готовые к использованию детали довольно большого размера (до 600 x 600 x 500 мм). Основы этой технологии были разработаны еще 1988 Скоттом Крампом (Scott Crump). Основным производителем оборудования для FDM является компания Stratasys.

Принцип работы FDM-машины

Кстати, NASA рассматривает технологию FDM в качестве кандидата "космическую фабрику". Ведь в космическую экспедицию нельзя взять неограниченное количество запчастей ко всему оборудованию. Да и разместить полноценный механический цех на космическом корабле вряд ли удастся. А вот загрузить пару сотен килограмм исходного пластика и компактную машину, которая сможет сделать из этого пластика любую деталь - запросто.

FDM-принтер за работой

Другая технология, явно восходящая к струйной печати - это разработка компании Objet Geometries под названием Polyjet. Здесь струйная головка используется для печати фотополимерным пластиком. Модель, как обычно, печатается слой за слоем, причем разрешение в слое составляет 600 x 300 dpi, а толщина слоя может быть доведена всего до 16 микрон. Каждый отпечатанный слой полимеризируется в твердый пластик под действием ультрафиолетовой лампы. В принципе, все это довольно похоже на SLA, но намного быстрее, точнее, проще и компактнее. При этом цена на принтеры Objet находится на уровне 60K$ -- в несколько раз меньше, чем у установок SLA. Аналогичную систему под названием InVison производит и компания 3D Systems, так что отец-основатель стереолитографии тоже не стоит на месте. Ценник на эту машину установлен около 40K$ -- системы быстрого прототипирования в последние годы явно дешевеют.

Система быстрого прототипирования Objet Eden 260

И распечатанная на ней модель черепа

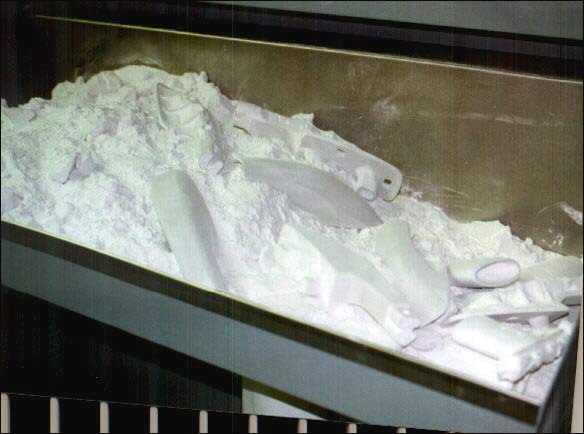

И еще одна технология "струйной печати", но с использованием порошковых материалов. Разработана она была в знаменитом Массачусетском Технологическом Институте, а первым и основным производителем оборудования стала компания Z Corporation. Её 3D принтеры относительно недороги (цены от 10 до 30K$) и работают существенно быстрее вышеописанных устройств. Суть технологии такова - специальная струйная головка (кстати, адаптированная из струйных принтеров Hewlett-Packard) набрызгивает на порошковый материал клеящее вещество. В качестве порошка используется обычный гипс или крахмал. В "забрызганных" местах порошок склеивается и формирует модель. Печать, как и в предыдущих случаях, идет послойно, а лишний порошок в конце стряхивается. Однако есть и существенная разница - этот принтер может использовать клеящую жидкость с добавление пигментных красителей - а значит, печатать цветные модели. В цветном принтере от Z Corporation установлены 4 струйные головки с чернилами-клеем основных цветов, так что полученная модель может воспроизводить не только форму, но и окраску (то есть, текстуру) своего виртуального прототипа. Правда, гипсовые модели получаются не очень то прочными, но зато их сразу можно использовать в качестве форм для литья. А что касается детализации "отпечатка", то достаточно посмотреть на приведенные фотографии, чтобы ее оценить.

Остается только стряхнуть лишний порошок с готового отпечатка модели

Такая вот архитектурная композиция, напечатанная порошком.

Голова и запчасти к ней, цветная трехмерная печать

Серийный 3D-принтер от Z Corporation

Кстати, интересный вариант вышеописанной порошковой струйной печати разрабатывает компания ProMetal. Ее фирменный производственный процесс под названием Direct Metal Process работает абсолютно аналогично. Только вместо гипсового порошка применятся порошок металлический. Далее сформованное изделие обжигается в печи, так что порошок либо сплавляется сам, либо связывается более легкоплавким металлом (как и при лазерном спекании металлических порошков). Вот и еще один метод непосредственного производства при помощи трехмерной печати.

Деталь, изготовленная из металла по технологии ProMetal

Вообще же, перспективы перед 3D печатью открываются самые радужные - эта технология уже позволяет экономить массу времени и сил дизайнерам и инженерам. А что будет, когда она станет доступна на бытовом уровне. Или, хотя бы, в виде недорогой услуги. Представьте себе, что можете сделать любой предмет, который сможете придумать и нарисовать на компьютере… Достаточно нарисовать модель, определить материал и отправить заказ по интернету. Это называется "дистанционное производство по требованию" (Distance Manufacturing on Demand). А вообще такая технология просто обязана рано или поздно стать массовой - и тогда у каждого на столе будет свой персональный механический заводик, заменяющий в мелочах обычное производство. Точно так же, как принтеры заменили типографии и машинописные бюро.

А между тем, дальнейшие разработки в этой области идут полным ходом, так что постоянно можно ожидать чего-нибудь нового и неожиданного. Вот, например, группа ученых из Калифорнийского университета в Беркли разрабатывает технологию трехмерной печати, которая позволила бы одновременно создавать и форму, и содержание. Под содержанием здесь подразумевается ни много, ни мало - электронная начинка. Скажем, принтер печатает корпус мобильного телефона из пластика и одновременно печатает внутри всю электронику. В принципе, уже существуют способы печати пластиковых полупроводниковых устройств и соединяющих их проводов. Осталось только скомбинировать их с существующими технологиями 3D-принтеров и готов революционный прорыв в современном производстве. Нет, конечно, это непростая задача, но решить ее вполне возможно.

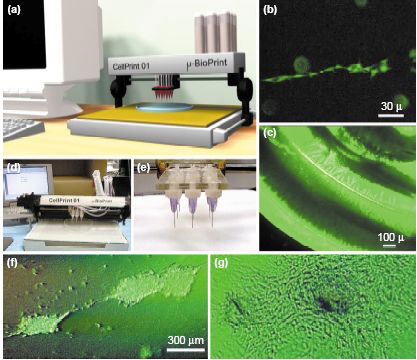

Или, вот, например, разработки Университета Миссури, позволяющие при помощи струйника выводить на печать своеобразные заготовки биологических органов. В качестве чернил при этом используются сгустки клеток заданного типа. Вместо "бумаги" выступает специальный био-гель, который фиксирует положение клеточных сгустков в пространстве. Печать производится в несколько слоев, так что в результате получается объемная конструкция из клеток, которая, в принципе, может имитировать любой орган (после вырастания клеток гель растворяется, так что возможно получение полых структур). Конечно, печать полноценного органа для пересадки пока представляется слишком сложной задачей, но работа идет.

Система для печати клеточными чернилами

Для тех, кого заинтересовала эта тема, могу дать несколько полезных ссылок. Во-первых, по этому адресу находится коллекция ссылок на производителей оборудования, разработчиков технологий и исследователей. Причем, ссылки разбиты по материалам и методикам производства, так что сразу складывается довольно четкая картина состояния дел в этой области. Во-вторых, по адресу www.rpm-novation.com находится вполне неплохой сайт, посвященный технологиям быстрого прототипирования на русском языке. А вот здесь можно найти неплохую таблицу с характеристиками существующего оборудования.

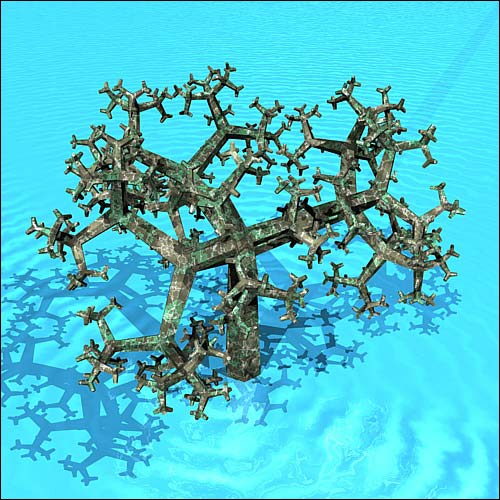

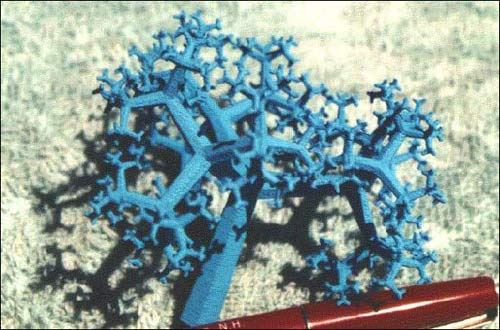

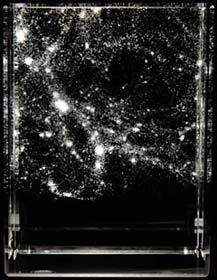

Ну и, под конец, немного высокого искусства в сочетании с точной наукой. Посмотрите на фотографию - перед вами модель (или, даже скорее, карта) нашей метагалактики. В этом стеклянном прямоугольнике размером 7x7x10 сантиметров изображен кусок космоса 100x100x100 мегапарсек. Сделано все в полном соответствии с точными астрономическими данными. А сама картинка выжжена в стекле лазером. Тоже, в общем, своего рода 3D принтер. Сделала эту замечательную штуку художница Bathsheba Grossman. Посмотреть на другие ее работы можно по адресу www.bathsheba.com.

Космос в толще кристалла, лазерная печать… по стеклу