Нешёлковый путь роутера — фоторепортаж с производства TP-Link

Компания TP-Link была основана в 1996 году. Тогда аббревиатура TP в названии фирмы расшифровывалась незамысловато — Twisted Pair (витая пара). Первыми продуктами новоиспечённого предприятия стали сетевая карта на 10 Мбит/с для шины ISA и пара сетевых концентраторов. Негусто, но этого вполне хватило на то, чтобы через год организовать собственные производственные мощности. В начале нынешнего века TP-Link принялась за «оптику», ADSL и Wi-Fi. К середине первого десятилетия компания окончательно утвердилась на китайском рынке, став лидером в SOHO-сегменте.

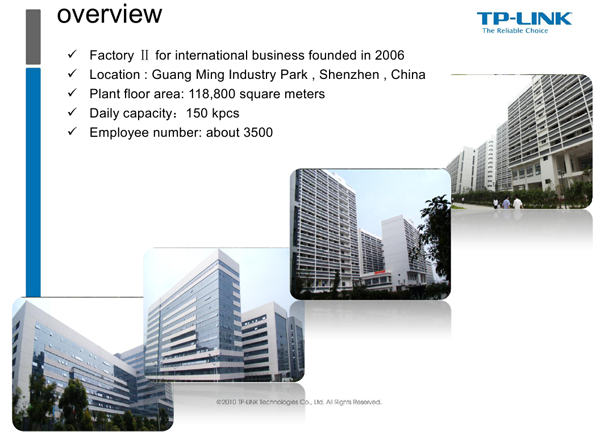

В 2005 году было принято решение выйти на зарубежные рынки, а заодно сменить расшифровку TP — теперь это Trust&Performance («надёжность и производительность» — в вольном переводе). К 2006 году под это дело была построена отдельная фабрика, которая занялась производством оборудования исключительно для экспорта. В следующем году продукция TP-Link стала появляться в России, а ещё через пару лет открылось официальное представительство. Наконец, в 2011 году была построена ещё одна фабрика, которой вместе с исследовательской лабораторией и посвящен этот небольшой фоторепортаж.

Стенды с многочисленными наградами…

…и образцами продукции

⇡#Исследовательская лаборатория

Штаб-квартира компании находится в одном из технопарков Шэньчжэня — относительно небольшого по китайским меркам города с населением в 10 млн человек (с незарегистрированными получается 15 млн). Шэньчжэнь входит в особую экономическую зону — тут и с налогами попроще, да и вообще благоприятный климат для ведения бизнеса. Поэтому его так любят высокотехнологичные компании. К примеру, большая часть iУстройств собирается именно здесь. Тут же находятся штаб-квартиры двух крупных китайских производителей телеком-оборудования — ZTE и Huawei. В общем, число офисов высокотехнологичных компаний на квадратный метр здесь изрядное.

Джеффри Чао (Jeffrey Chao), сооснователь компании, отвечает за международный бизнес TP-Link

Слева направо: Дэн Бич (Dan Beach) — главный «пиарщик», Дэвид Ли (David Li) — начальник SOHO-отдела, Джефф Ли (Jeff Li) — глава SMB-подразделения, Джозеф Лян (Joseph Liang) — руководитель восточноевропейского отделения, Габриэль Ду (Gabriel Du) — отвечает за продажи в РФ

В шестиэтажном здании штаб-квартиры TP-Link располагаются не только кабинеты руководства, отделов маркетинга и PR, «продажников» и прочих работников интеллектуально-офисного труда, но и исследовательская лаборатория. В ней рождаются все новые устройства компании, здесь же они проходят непростой путь от набросков в блокноте инженера до эталонного образца, готового к запуску в массовое производство. Журналистов при посещении R&D-подразделения, понятное дело, попросили зачехлить и спрятать свои приборы, но кое-какие кадры у злобной службы безопасности удалось вытянуть.

Отладка железа

Перед входом в святая святых всем благоразумно выдали антистатические халаты, дабы случайная искра, порождённая естественным любопытством, не погубила какой-нибудь сверхсекретный прототип. Во всех помещениях ведётся строгий контроль за влажностью и температурой. Страшно представить, какие суммы тратятся на ежегодное кондиционирование немаленького здания, которое находится почти что в тропиках. Да-да, во время поездки +28 по Цельсию, пусть даже с неимоверной влажностью воспринимались как живительная прохлада.

Вход в R&D Lab предваряет небольшая серверная комната с десятком стоек, куда стекается вся информация о процессе разработки, тестировании, ошибках и чуть ли не каждом шаге сотрудников. Сама лаборатория разбита на несколько подотделов — один занимается созданием ADSL-модемов, второй заведует Ethernet-роутерами, третий разрабатывает SMB-продукты, четвёртый отвечает за блоки питания и так далее. Каждый делится соответственно на аппаратное и программное подразделения. На самом деле такое деление довольно условно — в штаб-квартире находится 22 лаборатории, отвечающие за ту или иную часть будущего продукта.

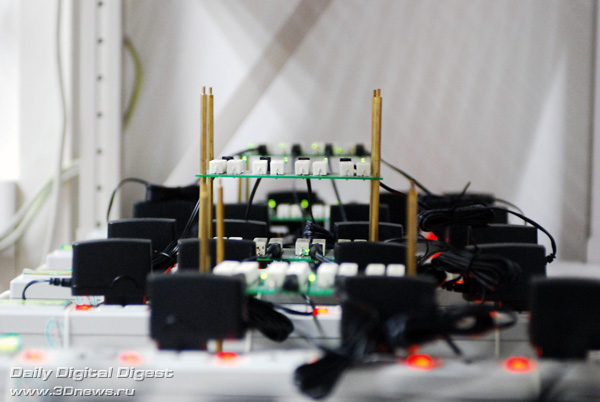

Забег на выносливость для блоков питания

Имитация нагрузки

Типичное место разработчика ПО состоит из пары компьютеров под управлением старой доброй Windows XP, патч-панели да прототипа устройства. Прототипы, как и положено, внешне далеки от того, что увидит покупатель, — кусок платы с торчащими проводами и компонентами, местами еле прикреплёнными. Впрочем, на конечной стадии разработки готовы и нормально разведённая плата, и корпус, и прочие атрибуты. Наибольшую часть времени занимает не создание или добавление новых функций, а тестирование и отладка. Причём процесс тестирования максимально автоматизирован. Краем глаза удалось заметить, что для многочисленных проверок используется система, часть которой написана на Python.

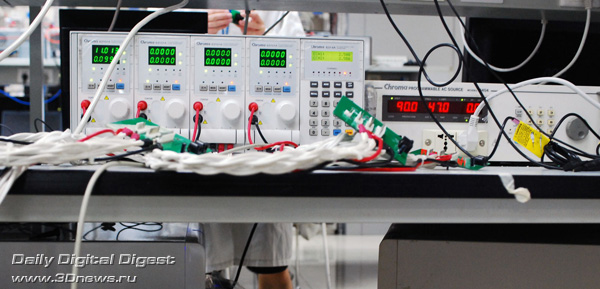

Источник питания и мультиметр

Радиоизолированные боксы

Для проверки работы радиомодулей используются специальные боксы с парой высокочастотных вводов, которые экранированы от внешнего мира и устроены так, что волны внутри них не интерферируют, а сразу же поглощаются пирамидальными вставками на стенках. Сами боксы издалека напоминают старые холодильники и могут быть размером как с небольшую коробочку, куда влезает типичный домашний роутер, так и целиком занимать немаленькую комнату. Нужны они для тестов беспроводного оборудования на работоспособность, безопасность, мощность, производительность, эффективность, совместимость, соответствие стандартам и так далее.

Поставщиками чипсетов для TP-Link являются такие известные компании, как Atheros (ныне часть Qualcomm), Broadcom, Marvell, MediaTek и Realtek. Компоненты этих и других — помельче масштабом — производителей используются в разнообразнейших продуктах TP-Link. Во время экскурсии прессе показали, кажется, только малую часть лабораторий и продуктов. На российском рынке представлено не так уж много моделей сетевых устройств, а ведь компания занимается ещё и созданием NAS, GPON-продуктов, сетевых SMB-решений и даже смартфонов. Впрочем, для российских пользователей это пока неактуально, так как далеко не все решения попадают к нам, а если и попадают, то нередко со значительной задержкой.

Модули тестирования 802.11ac

Модули тестирования MIMO на 300 Мбит/с

Что касается устройств с Wi-Fi, то их не только в обязательном порядке подгоняют под правила каждой из стран, где они будут продаваться, и требования Wi-Fi Alliance, но и проверяют на совместимость с популярными в мире моделями беспроводного оборудования других производителей в различных комбинациях. Ещё один обязательный этап — прохождение сертификации WHQL. Сейчас разработчики как раз готовятся к прохождению этой процедуры для грядущей Windows 8.

Проверка совместимости устройств Wi-Fi

Устройства xDSL тестируются с рядом широко используемых DSLAM. Вообще для всех устройств проводятся проверки не только в идеальных условиях, но и с эмуляцией различных проблем — шумных и некачественных линий связи, некорректно настроенного оборудования, загруженного эфира, скачков напряжения и множества других потенциальных ошибок. Помимо этого производится и нагрузочное тестирование. Вот, например, стенды, которые круглосуточно эмулируют работу пользователей — скачивание торрентов, просмотр потокового видео, VoIP-связь, обмен файлами по локальной сети, общение в чат-системах и IM, просмотр веб-страничек, онлайн-игры и MMORPG. Всего и не перечислишь.

Имитация работы пользователей

Отдельное внимание уделяется энергоэффективности и качеству блоков питания. Они тоже разрабатываются TP-Link, а не закупаются на стороне. К ним предъявляются жесткие требования по надёжности работы и качеству выдаваемого тока, особенно к БП для корпоративных продуктов. А ещё было любопытно посмотреть, как подбирают расположение отдельных элементов и дизайн корпуса так, чтобы БП или PLC надёжно держался в розетке и при этом не «расшатывал» её. Тоже, оказывается, целая наука.

Измерение энергопотребления

Имитация нагрузки

Когда устройство практически готово, начинаются более жёсткие тесты. Они включают в себя пробы на механическую прочность (вы пробовали несколько сотен раз садиться на твёрдый стул с 3G-роутером или смартфоном в заднем кармане?), безвредность для здоровья, экологичность (RoHS), устойчивость к агрессивным средам, электрическую безопасность и так далее. Наиболее впечатляющая проверка на выживаемость — это многократные удары электрошокером по корпусу, кнопкам, индикаторам, вентиляционным отверстиям и более нежным местам вроде разъёмов питания, антенн и USB-портов. Несколько киловольт, пусть даже с мизерным током и человеку-то не очень приятны, а для чувствительной электроники и вовсе могут стать смертельными. Ничего, на соседнем стенде прямо на вход роутера подают всё те же киловольты переменного тока. Удивительно, но устройство выживает и продолжает работать.

Сейчас ка-а-ак…

…шарахнет!

Одна из финальных стадий — искусственное старение и проверка работоспособности в экстремальных условиях. Для этого используются специальные камеры, в которых устанавливается температура в диапазоне -40…+85 °C и влажность от нулевой до практически стопроцентной. В таких камерах работающие устройства вынуждены томиться по много часов кряду. Есть и так называемые «жаркие» комнаты, в которые одновременно помещаются десятки экземпляров оборудования. Их максимально нагружают и оставляют непрерывно работать в течение 24 часов для SOHO-моделей и не менее 72 часов для SMB-продуктов. Все тесты проводятся с большим запасом, поэтому кратковременное нарушение правил эксплуатации не погубит устройство.

Если будущий продукт провалил хоть один тест, то его отправляют на доработку и заставляют заново проходить все круги электронного ада. Только после того как будут многократно пройдены все возможные проверки, его можно будет запускать в массовое производство. Впрочем, на этом работа не прекращается. После выпуска новинки собираются отзывы пользователей, ведь абсолютно все жизненные ситуации предусмотреть невозможно. Если есть необходимость, то не только дорабатывают прошивку, но и выпускают новую аппаратную ревизию. В случае выявления каких-либо критических ошибок или уязвимостей обновление прошивки выпускается даже для старых устройств.

Это не туман. Просто объектив при такой погоде мгновенно запотевает

Фабрика находится в одном из пригородов Шэньчжэня, всего в 30 километрах от головного офиса. Местность, где расположено здание фабрики, разительно отличается от Шэньчжэня, который напоминает скорее современный европейский город с поправкой на массу домов-муравейников. Но выехав за окраину, почти сразу оказываешься в настоящих рабочих кварталах, где в жилых зданиях, стоящих впритык друг к другу, не квартиры, а скорее человеко-ячейки. Здесь проживают работники многочисленных заводов. Фабрика TP-Link находится чуть подальше от этого торжества жизни — в районе, который, кажется, специально отведён под подобные заведения и пока что только застраивается. Скоро здесь появится ещё один производственный комплекс TP-Link.

Новая фабрика состоит из трёх корпусов — одного двенадцатиэтажного и двух восьмиэтажных — общей площадью почти 112 000 квадратных метров. (Китайцы почему-то при каждом удобном случае напоминают о площади своих помещений как о предмете особой гордости. Видимо, из-за запредельных цен на недвижимость.) На фабрике работают три с половиной тысячи сотрудников, большая часть которых живёт в общежитиях рядом с производственными корпусами. Причём рабочие проживают там постоянно, поэтому для них организуются различные развлечения: спортивные и культурные мероприятия, отмечание дней рождения каждого работника и государственных праздников, социалистические соревнования и так далее. Прибавьте к этому приличную по китайским меркам зарплату в несколько сотен долларов, и вот она — работа мечты выпускника престижного техникума или университета.

Слева — общежития, справа — фабрика

Ежедневно с фабрики отгружается 150 000 (!) устройств — и это ещё не предел производственных мощностей. Работа идёт непрерывно в две смены. Поставка материалов и компонентов, а также отгрузка со склада готовой продукции ёмкостью 3 000 000 единиц организована по принципу FIFO (first in, first out). Для хранения микросхем используются отдельные комнаты с защитой от статики, в которых поддерживается температура +15…+28 °C и влажность 30-60%. Впрочем, в производственных помещениях защита от статического электричества не менее сурова — над каждой дверью «токосъёмники», которые обязательно задеваешь при проходе; специальное покрытие на полу и рабочих поверхностях; у каждого сотрудника антистатические шапочки, халаты, бахилы и браслеты. Чистота и порядок на фабрике и вокруг неё поражает воображение.

Склад компонентов

Производство роутера идёт сверху вниз. Почти половину одного из зданий фабрики занимает склад исходных материалов. Здесь же производится программирование чипсетов и изготовление печатных плат. Большая часть оборудования японского производства — китайские высокоточные механизмы здесь пока не в почёте. Изготовлением плат занимаются c полсотни MPM-принтеров. В них подаются заготовки из текстолита, на которые добавляются токопроводящие дорожки, делаются отверстия, наносятся визуальная разметка, защитное покрытие и паяльная паста. Заготовки проверяются на равномерность толщины и механические повреждения, а также иногда проходят рентгеноскопию.

На изготовление каждой платы уходит не более 30 секунд, причём разрешение печати составляет 0,02 мм. Платы помельче размещаются по несколько штук на одной заготовке. После печати, как и после любого шага, производится обязательная проверка — как в автоматическом режиме, так и вручную. Одновременно печатаются партии в несколько тысяч или даже десятков тысяч плат, которые отправятся на временный склад. Параллельно с этим «пропекаются» чипы и микросхемы. После демоверсии геенны огненной часть из них изымается и проходит проверку. Если хоть один чип окажется неисправным, то бракуется вся партия.

Проверка плат после печати

Затем печатные платы отправляются в машины поверхностного монтажа. Это очень быстрые и высокоточные агрегаты. На «вход» подаются платы и так называемые фидеры с наборами компонентов. В фидерах находятся ленты с деталями, откуда их забирает манипулятор, прикладывает в нужном месте к плате и слегка прижимает, приклеивая к поверхности. На установку одного компонента уходит 0,05-0,08 с, причём минимальный размер детали составляет 0,6x0,3 мм, а точность размещения ± 0,05 мм. Всего используется 120 SMT-машин, которые объединены в 55 линий.

Ленты с компонентами

Пункт оптического контроля

Затем плата попадает в паяльную печь, проходя которую она плавно нагревается до 260 °C, чтобы расплавился припой, и потом также плавно остывает. Контроль над температурой и скоростью передвижения заготовки очень строгий. Иначе есть риск «убить» нежную электронику или покорёжить плату. Сразу же после печи идёт очередной пункт двухэтапного контроля. Сначала плата попадает в аппарат оптической ревизии, который в течение 15 секунд сканирует плату своим «глазом» и выявляет смещение компонентов с точностью до 18 мкм. Увы, в некоторых местах компьютер всё равно не может сравниться по точности с человеческим зрением и мозгом, поэтому платы проверяются ещё и людьми.

Ручная проверка SMT-монтажа

Сотрудницы буквально привязаны к стенду

Есть надежда, что со временем алгоритмы компьютерного зрения станут настолько хороши, что можно будет отказаться от инспектирования плат человеком. Но пока приходится мириться со столь медленной операцией. Все отбракованные компоненты, как и на любой другой стадии производства, по возможности пытаются восстановить. В итоге процент брака, с которым уже ничего нельзя сделать, хоть ненамного, но всё-таки снижается. Прошедшие проверку заготовки с SMT-компонентами либо отправляются на склад, либо разрезаются на отдельные платы и идут на сборочный конвейер.

Сейчас на фабрике работает 18 линий общей сборки, на которых применяется ручной труд. За длинным (190 метров, если верить главному инженеру) конвейером в основном сидят девушки — они и внимательнее, и аккуратнее, и дешевле хитроумных машин. Сборка начинается с очередной проверки плат. Потом каждая из работниц по ходу движения добавляет к ней какой-нибудь крупный элемент, не поддающийся SMT-монтажу, — дроссель, конденсатор, кнопку, блок Ethernet-портов, светодиоды, антенное гнездо и так далее. После каждого этапа очередная проверка — и наконец плата с компонентами готова отправиться в чрево машины для пайки волной припоя. На выходе из машины сидит девушка, которая проверяет корректность пайки, а следом за ней ещё одна, лихо отсекающая кусачками длинные ножки деталей.

Монтаж компонентов

Если где-то контакт ненадёжный, то очередной сотрудник ещё раз пропаяет его. Теперь плата роутера помещается в нижнюю половинку корпуса. Затем идёт пайка антенн или гнёзд для них. Снова проверка. Всё, можно «запечатывать» корпус — работник, на этот раз мужчина, прикладывает верхнюю половинку и парой отточенных ударов киянкой защёлкивает его. Через полметра от него на корпус наносятся информационные наклейки, логотип производителя, окошко индикаторов и прочая атрибутика.

До этого момента все роутеры, в принципе, одинаковы. Только теперь в них зальют MAC-адреса и прочую служебную информацию. А дальше снова начинаются тесты, которым когда-то подвергался прототип в исследовательской лаборатории. Каждый роутер должен быть полностью работоспособным и отвечать всем требованиям, стандартам и сертификациям. Здесь нас встречают уже знакомые радиобоксы и полностью автоматизированные тестовые комплексы. Достаточно воткнуть все нужные провода и нажать кнопку.

Конечно, на конвейере производятся чуть упрощённые или более быстрые проверки. Чтобы окончательно удостовериться в корректности сборки, из готовой партии в 500 штук случайно выбирается 32 устройства, которые гоняются в хвост и в гриву. Если хоть одно содержит мельчайшую ошибку, то снимается вся партия. Каждая ошибка, выявленная на любом из этапов производства, тщательно анализируется, и, если необходимо, в производственный процесс вносятся корректировки. Для постоянно растущего и обновляющегося производства это нормальное явление.

После тестов роутеры укладываются в картонные лотки. К ним поэтапно добавляются диск, инструкция, кабель, блок питания и прочие вещи. Наконец, ещё одна проверка полноты комплектации — и устройство торжественно упаковывается в коробку. Путь от заготовки до готового продукта занимает, наверное, не более получаса. А каждая операция в среднем длится не больше десятка секунд. Можно позавидовать стойкости и собранности работников, которые в течение 12 часов практически не могут никуда выйти — это ведь конвейер, а здесь задержки или ошибки недопустимы. В крайнем случае сотрудника может подменить руководитель — он когда-то поработал на всех этапах сборки и каждый из них знает идеально.

Сетевые адаптеры и LAN-коммутаторы с маршрутизаторами и прочими корпоративными моделями производятся отдельно. Последние проходят особенно жёсткие многочасовые проверки. На фабрике один этаж полностью отведён под тестовые лаборатории. Имеются и свои «жаркие» комнаты, и другие способы истязания электроники. Оно и понятно — требования к таким продуктам намного выше, чем к домашним машинкам. Ещё одна маленькая «фабрика» в фабрике на 800 человек работает со спецзаказами — здесь производят оборудование под конкретного клиента или, например, для отдельных стран с особыми требованиями.

Завершают свой путь роутеры, как и положено, на складе готовой продукции, откуда в водружённых на палеты коробках отправляются в заморские путешествия. Здесь, как и везде на фабрике, строгий учёт и контроль, а число камер наблюдения на квадратный метр порой приближается к критическому. Впрочем, оно везде так. Кажется, кто-то кому-то просто не доверяет.

Поедут роутеры и в Россию, где у компании TP-Link не только неплохие успехи, но и большие планы на будущее. А именно: обогнать в течение нескольких лет нынешних лидеров рынка — ASUS и D-Link. Достичь этого планируется поддержанием низкой цены с хорошей функциональностью, открытием новых центров обслуживания и поддержки, заключением соглашений с интернет-провайдерами, открытием своей лаборатории и прочими маркетинговыми ухищрениями. Обещали представители компании поработать и над дизайном (всё-таки вкус у китайцев какой-то своеобразный), и над брендингом моделей, и над ускорением локализации продуктов с одновременным расширением модельного ряда.

По большому-то счёту, аналогичным образом устроено практически любое современное производство пользовательской электроники. Где-то технологический процесс попроще, где-то чуть сложнее, но в общих чертах всё примерно одинаково. Естественно, у каждой компании есть свои фирменные фишки и секреты. Вот только делиться ими они не собираются, и TP-Link, похоже, в этом вопросе не стала исключением.