|

Опрос

|

реклама

Быстрый переход

Asetek комбинирует технологии искусственного интеллекта и трёхмерной печати для совершенствования водоблоков

04.06.2024 [06:52],

Алексей Разин

Отдельные компании, работающие на рынке систем охлаждения, считают разумным повышать наукоёмкость своей продукции. Эволюция классических систем охлаждения достигла определённого уровня их эффективности, но перешагнуть этот барьер помогают новые технологии. Asetek собирается использовать искусственный интеллект и технологии трёхмерной печати для совершенствования водоблоков.

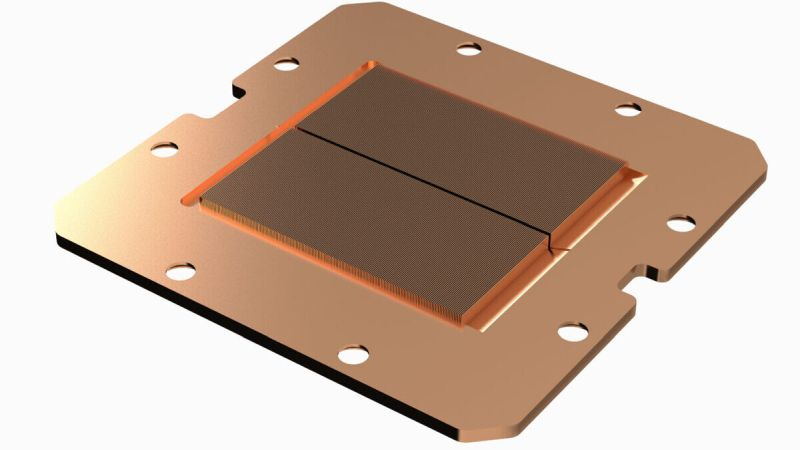

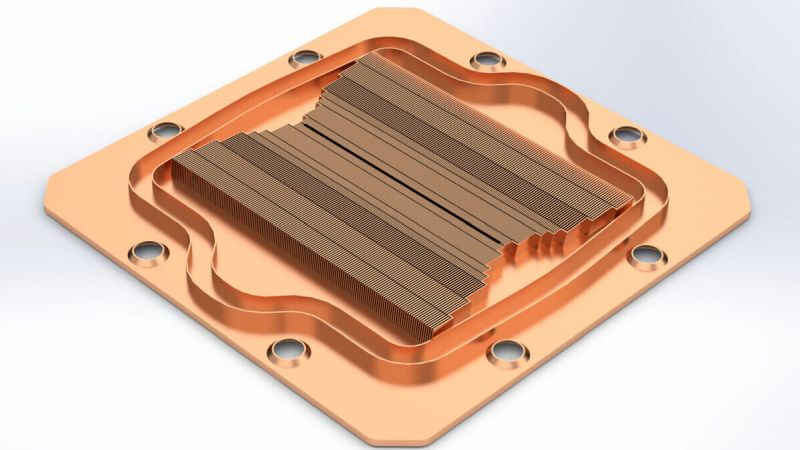

Источник изображений: Asetek, Overclock3D Об этом становится известно с подачи ресурса Overclock3D, рассказывающего о презентации датского производителя систем охлаждения Asetek на Computex 2024. Компания готова не только использовать искусственный интеллект для оптимизации конструкции оснований водоблоков, но и применять новейшие аддитивные технологии производства — в последнем случае партнёром выступает компания Fabric8Labs, предлагающая технологии трёхмерной печати металлических конструкций такой формы, которую нельзя получить с использованием классических методов механической обработки. Трёхмерное моделирование с последующей симуляцией работы основания водоблока позволяет ещё на стадии проектирования подобрать такую конфигурацию внутренних элементов, которая обеспечивает максимально эффективный отвод тепла и улучшенную гидродинамику. Снижая сопротивление конструкции потоку жидкости, можно добиться достаточной эффективности охлаждения без потребности в более производительных, а значит — более шумных помпах. Система охлаждения в итоге не теряет в эффективности, но работает гораздо тише. Ну, а в случае необходимости она может поднять производительность на недосягаемый ранее уровень.  Например, на верхней иллюстрации изображена трёхмерная модель основания водоблока, которая может быть изготовлена с применением классических технологий обработки металла и без дополнительной оптимизации конструкции с использованием технологий искусственного интеллекта. Комбинация этих новшеств позволяет создавать основания водоблоков гораздо более причудливых форм, которые функционально обеспечивают более высокую эффективность охлаждения (на иллюстрации ниже).  С помощью классических методов механической обработки металла подобные формы создать нельзя, поэтому на помощь приходит трёхмерная печать. Насколько подобные новшества скажутся на себестоимости изделий и объёмах производства, пока судить сложно, поскольку Asetek пока даже не намекает, когда такая продукция начнёт выпускаться. Тем не менее, судя по самой верхней иллюстрации, подобные разработки найдут применение в системах охлаждения, поставляемых в составе продукции Asustek Computer серии ROG. В Индии испытали напечатанный на 3D-принтере ракетный двигатель

16.05.2024 [19:22],

Владимир Фетисов

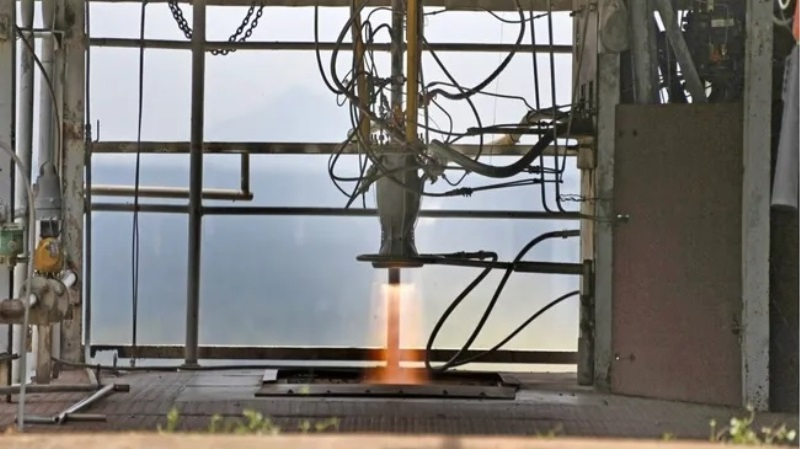

Индийская организация космических исследований (ISRO) провела успешные огневые испытания жидкостного ракетного двигателя, который был создан с использованием аддитивных технологий — метод создания трёхмерных объектов путём послойного добавления материала, или другими словами 3D-печать. Ожидается, что это стимулирует развитие космической отрасли страны.

Источник изображения: ISRO Испытания созданного на 3D-принтере двигателя проходили 9 мая. Агрегат, в котором сжигалась гиперголическая смесь тетраоксида диазота и монометилгидразина, работал в течение 665 секунд, что стало важнейшим достижением для учёных. Такие двигатели используются в малогабаритных индийских ракетах-носителях Polar Satellite Launch Vehicle (PSLV). В ISRO отметили, что использование аддитивных технологий позволило сократить количество деталей двигателя с 14 до 1. За счёт этого из конструкции удалось исключить 19 сварных соединений, а также значительно сэкономить на сырье для производства. В дополнение к этому, подход с использованием 3D-печати сократил время производства двигателя на 60 %. Напомним, ракета-носитель PSLV высотой 44 метра является одним из инструментов доставки грузов на орбиту наряду с LVM-3, другой индийской ракетой. PSLV может выводить до 1750 кг полезной нагрузки на солнечно-синхронные полярные орбиты высотой 600 км. Новая технология производства двигателей может повысить темпы проведения космических пусков. У Индии также есть амбициозные планы в сфере проведение пилотируемых полётов, включая высадку астронавтов на поверхность Луны и создание базы на спутнике Земли к 2047 году. США совершат рывок в области гиперзвуковых двигателей благодаря 3D-печати

09.05.2024 [15:57],

Геннадий Детинич

США беспокоит факт отставания от России и Китая в области гиперзвуковых двигателей. Сократить разрыв и выйти вперёд должны помочь аддитивные технологии — 3D-печать металлами и сплавами, которая сократит время на проектирование, прототипирование, испытание и производство. Для этого Пентагон заключил контракт с компаний Aerojet Rocketdyne на сумму $22 млн. Aerojet должна изготовить прототип гиперзвукового двигателя и предоставить технологию массового производства.

Художественное представление гиперзвуковой ракеты с прямоточным реактивным двигателем. Источник изображения: Aerojet Rocketdyne Компания Aerojet Rocketdyne давно использует аддитивные технологии при производстве ряда ракетных и реактивных двигателей, включая AR1, RL10, RS-25, Bantam, а также для производства спутников MPS-120 CubeSat и компонентов двигательной установки пилотируемого «лунного» корабля NASA Orion и для других целей. В сфере аддитивного производства Aerojet сотрудничала с другими исследовательскими организациями Пентагона — AFRL, DARPA и, наконец, с NASA. Поэтому неудивительно, что Aerojet пригласили в программу GAMMA-H по разработке техпроцесса производства прямоточного гиперзвукового двигателя методами развитой 3D-печати. «Aerojet Rocketdyne объединит несколько важных этапов комплексного процесса производства прямоточных реактивных двигателей в рамках контракта GAMMA-H, который обеспечит [производственный] график и экономичность, связанные с уменьшением фрагментарности цепочки поставок, — заявил президент Aerojet Rocketdyne Росс Нибергалл (Ross Niebergall). — Оптимизация процессов позволит увеличить выход деталей и сократить количество этапов обработки, что приведет к увеличению скорости производства и снижению затрат». Самой последней неудачей для США стало провальное испытание гиперзвуковой ракеты ARRW, проведенное 13 марта 2024 года. Россия и Китай активно развивают гиперзвуковое оружие и используют его на практике, тогда как в арсенале США нет ни одной гиперзвуковой ракеты. Реализация программы GAMMA-H даёт надежду наверстать упущенное. Китай впервые испытал в космосе компонент топливной системы ракетного двигателя, напечатанный на 3D-принтере

10.04.2024 [21:33],

Геннадий Детинич

Запущенный ещё 20 марта спутник Tiandu-2 вместе с его близнецом Tiandu-1 и спутником-ретранслятором «Цюэцяо-2» впервые использовал в космосе ряд новых технологий, что вывело китайских ракетостроителей на новый уровень технологичности. Во-первых, это сама двигательная ракетная установка на сжиженном азоте, которая впервые использовалась вне орбиты Земли. Во-вторых, на спутнике была испытана алюминиевая ёмкость, изготовленная методом 3D-печати.

Источник изображения: Zhang Jingyi Спутники «Тианду-1» и «Тианду-2» 25 марта 2024 года после примерно 112-часового полёта успешно выполнили манёвр торможения на лунной орбите на высоте 209 км над поверхностью Луны. Они будут использоваться для испытаний ряда технологий навигации в окололунном пространстве. Спутник «Цюэцяо-2» станет ретранслятором миссии «Чанъэ-6», которая стартует в мае для забора образцов грунта с обратной стороны Луны. Успешное выполнение спутником «Тианду-2» полётной программы лучше всяких слов подтвердило надёжность оборудования — как двигательной установки в целом, так и бакового компонента. Использование 3D-печати алюминиевым сплавом позволило выполнить сложную работу по изготовлению ёмкости в кратчайшие сроки со всеми необходимыми интегрированными узлами, включая патрубки для прокачки содержимого. Эта методика ускорит разработку и производство узлов космических аппаратов и поэтому будет взята китайской космической отраслью на вооружение. Отдельно отметим, что 3D-печать позволяет изготавливать сложные элементы вдалеке от Земли, например, на будущих лунных или марсианских базах, а также на космических станциях. Формовка, плавка и черновая обработка деталей становятся не нужны, а значит связанные с этими этапами работы можно выполнять едва ли ни в офисе. В Европе за 140 часов возвели самое большое здание, напечатанное на 3D-принтере — это дата-центр с необычным дизайном

08.03.2024 [16:01],

Владимир Мироненко

Компания Peri 3D Construction построила в Гейдельберге (Германия) с помощью 3D-печати здание ЦОД. Этот объект, спроектированный архитектурными фирмами SSV Architekten и Mense-Korte для застройщика KrausGruppe, является самым крупным в Европе зданием, построенным с помощью 3D-технологий. Здание получило название Wave House из-за волнистой формы стен.

Источник изображения: Sabine Arndt Столь необычный внешний облик объекта архитекторы объяснили желанием сделать его более привлекательным визуально, поскольку он находится в городской черте. «Из-за типичного отсутствия окон и больших проёмов во всех или основных зонах центров обработки данных по соображениям безопасности и по другим причинам центры обработки данных имеют тенденцию выглядеть довольно уныло и скучно», — поясняется в пресс-релизе COBOD. Для строительства здания площадью около 600 м2 использовался 3D-принтер COBOD BOD2, который послойно выдавливал из сопла пригодную для переработки цементоподобную смесь со скоростью 4 м3 в час для формирования наружных стен здания длиной 54 метра, шириной 11 м и высотой 9 м. Процесс печати здания занял всего 140 часов, после чего строители и команда специалистов внесли последние штрихи в проект, включая установку крыши и дверей, а также освещения, проводки и оборудования, необходимого для работы современного ЦОД. Как сообщается, для покраски интерьера использовался робот-маляр от Deutsche Amphibolin-Werke.

Источник изображения: SSV Architekten Весь проект, включая работу роботов и людей, был выполнен за период с апреля по октябрь 2023 года. COBOD сообщила о планах автоматизировать минимум 50 % строительных процессов при возведении объектов. Учёные впервые напечатали полноценный электромагнит на почти обычном 3D-принтере — это может изменить производство электроники

24.02.2024 [13:18],

Геннадий Детинич

Инженеры Массачусетского технологического института напечатали на 3D-принтере электромагниты (соленоиды), лежащие в основе многих устройств. Поскольку электромагниты входят в состав множества электронных приборов, разработка может революционизировать производство электроники на Земле и в космосе.

Напечатанный за один цикл электромагнит в разрезе (на монете 25 центов). Источник изображения: MIT Представьте себе, что вы можете создать, например, полностью готовый аппарат для диализа, используя только 3D-принтер. Это сыграет важную роль на Земле, где далеко не все и не везде имеют доступ к подобному медицинскому оборудованию, а также станет бесценным для космоса, где выбора материалов, запчастей и оборудования практически не будет. Исследователи из MIT ещё далеки от универсального решения, однако они сделали важный шаг в нужном направлении и обещают продолжить движение к намеченной цели. Соленоиды и электромагниты — катушки с намотанной вокруг сердечника проволокой, являются фундаментальными строительными блоками многих электронных устройств, от аппаратов для диализа и искусственной вентиляции лёгких до стиральных и посудомоечных машин. Группа инженеров MIT модифицировала коммерческий 3D-принтер с несколькими экструдерами, чтобы он смог печатать объёмные электромагниты за один цикл печати. Печать цельного изделия позволит избежать ошибок при сборке, если электромагниты печатать частями. Учёным пришлось модернизировать экструдеры и научиться регулировать температуру каждого из них. Температура плавления всех четырёх компонентов будущего электромагнита была разная и важно было не допустить растекания уже напечатанного материала. Для печати токопроводящего провода был использован пластик с вкраплениями металла. Сердечник печатался из двух видов пластика с вкраплениями магнитомягкого материала, один из которых подавался в виде гранул, а не нити. Диэлектриком, послойно изолирующим витки, был обычный пластик. В ходе экспериментов инженеры научились печатать электромагнит с восемью слоями намотки, где провод печатался по спирали. Опыты показали, что напечатанный таким образом электромагнит диаметром 25 мм показал в три раза более сильное магнитное поле, чем другие напечатанные ранее 3D-принтерами электромагниты. «Некоторые специалисты смотрят на них [на экструзионные 3D-принтеры] свысока, потому что они просты и не имеют большого количества наворотов, но экструзия — это один из очень немногих методов, позволяющих выполнять многослойную монолитную печать», — заявили авторы работы. Модернизированный для печати электромагнитов принтер обошёлся исследователям в $4000. Но благодаря полученному опыту в дальнейшем они станут намного дешевле. Учёные впервые напечатали на 3D-принтере живые ткани человеческого мозга

03.02.2024 [12:39],

Геннадий Детинич

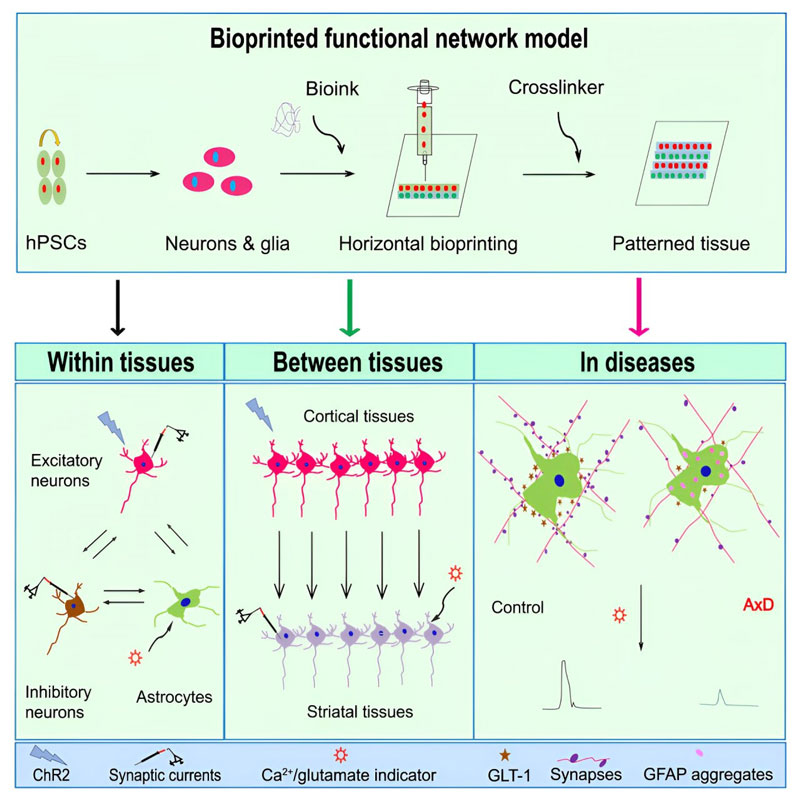

Учёные из Висконсинского университета в Мадисоне (США) сообщили о первой в мире 3D-печати функциональных тканей человеческого мозга. Разработка поможет в изучении работы мозга и его отдельных структур, а также в поисках методов лечения неврологических расстройств и болезней. Как указали учёные в статье в журнале Cell Stem Cell, напечатанная ими ткань смогла «расти и функционировать как обычная ткань мозга».

Источник изображения: ИИ-генерация Кандинский 3.0/3DNews «Это может стать чрезвычайно мощной моделью, которая поможет нам понять, как у людей взаимодействуют клетки и части мозга, — сказал Су–Чун Чжан (Su-Chun Zhang), профессор неврологии в Центре Вайсмана Калифорнийского университета в Мадисоне. — Это может изменить наш взгляд на биологию стволовых клеток, неврологию и патогенез многих неврологических и психических расстройств». Учёные подчёркивают, что в отличие от набирающего популярность способа выращивания так называемых органоидов — своего рода миниатюрных копий настоящих органов человека из соответствующих клеток — 3D-печатный способ обеспечивает достаточную точность, чтобы контролировать типы клеток и их расположение. В подтверждение своих слов учёные напечатали кортикальные ткани и ткани полосатого тела. Нейроны начали образовывать связи в обоих типах тканей и между ними, а также показали признаки активности на уровне работы нейромедиаторов. Через синаптический зазор между одним нейроном и другим сигнал передаётся химическим путём с использованием, в том числе нейромедиаторов. Всё это ожило и заработало в тканях, напечатанных на 3D-принтере.

Источник изображения: Cell Stem Cell Учёные рассказали, что тонкость в предложенном ими процессе печати заключается в использовании биочернил — связующего клетки геля — такой плотности, которая уже не позволяет ткани растекаться и, в то же время, обеспечивает нейронам и их отросткам свободный рост внутри состава. Также предложенный метод делает упор на горизонтальную печать, а не на вертикальную. Тонкие слои нервной ткани в таком случае лучше снабжаются кислородом и питательными веществами. «Мы напечатали кору головного мозга и полосатое тело, и то, что мы обнаружили, было весьма поразительным. Даже когда мы печатали разные клетки, принадлежащие к разным частям мозга, они все равно могли связываться друг с другом совершенно особым образом», — заявил профессор Чжан в пресс-релизе. Созданы перспективные светящиеся чернила для производства дисплеев, одежды и 3D-печати

27.01.2024 [13:55],

Геннадий Детинич

Учёные из Национальной лаборатории им. Лоуренса в Беркли подобрали перспективный, недорогой и экологически безопасный состав чернил для широкого спектра применений в производстве и быту. Новинка поможет выпускать дисплеи нового поколения для электроники, будет использоваться в предметах одежды и служить основой для 3D-печати светящихся и люминесцирующих моделей.

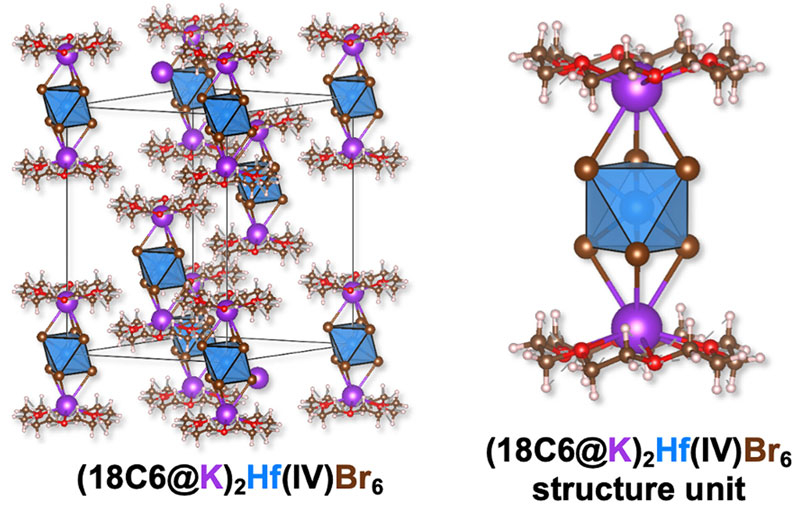

Модели Эйфелевой башни, напечатанные с использованием новых люминесцентных чернил. Источник изображения: Berkeley Lab «Благодаря замене драгоценных металлов более доступными в природе материалами, наша технология супрамолекулярных [супермолекулярных] чернил может кардинально изменить правила игры в индустрии OLED-дисплеев, — заявил главный исследователь проекта Пейдонг Янг (Peidong Yang), старший научный сотрудник отдела материаловедения Berkeley Lab и профессор химии, материаловедения и инженерии Калифорнийского университета в Беркли. — Что ещё более захватывающе, так это то, что технология может также распространить свое применение на печать органических плёнок для изготовления носимых устройств, а также люминесцентных рисунков и скульптур». Исследователи пояснили в статье в журнале Science, что новый материал состоит из порошков, содержащих гафний (Hf) и цирконий (Zr), которые можно смешивать в растворе при относительно невысоких температурах: от комнатной до примерно 80 °C. При нагревании образуются «чернила», которыми дальше можно пользоваться по своему усмотрению. Подобный скромный нагрев позволит значительно снизить затраты на производство, которое, как правило, довольно энергоёмкое, если говорить о современных реалиях.

Представление новой супермолекулы «чернил» Более того, новые чернила способны подтолкнуть к появлению более устойчивых к воздействию окружающей среды плёнок на основе перовскита. Они могут заменить современные соединения перовскита со свинцом, предложив более экологически чистую альтернативу перспективным светящимся и фотопреобразующим перовскитным пленкам. Но это в отдалённой перспективе. Найденный в Беркли супермолекулярный состав был испытан на люминесценцию и её эффективность. Выяснилось, что при освещении материала ультрафиолетовым светом он почти 100 % энергии переводит в оптический диапазон. Это редкая удача, которая позволит максимально увеличить эффективность будущих плоскопанельных дисплеев. Правда, найдены только соединения для синего и зелёного спектра, тогда как с красным пока не заладилось. В качестве эксперимента была изготовлен тонкоплёночный дисплей, работа которого в виде быстрой смены букв английского алфавита показана выше на видео. Нетрудно заметить, что даже лабораторная разработка показывает отличную скорость реакции, что важно для дисплеев. Не менее интересно выглядит перспектива использования нового супермолекулярного соединения для 3D-печати. Напечатанные таким образом миниатюры будут светиться, что позволит, например, создавать таким образом декоративные осветительные приборы. Наконец, светящиеся чернила с поддержкой низкотемпературно процесса способны сказать новое слово в одежде. Это может быть как спецодежда для работы в условиях плохой освещённости, так и повседневная со своей изюминкой в дизайне. В России создали биопринтер для печати мягких тканей прямо на ранах пациентов

23.09.2023 [11:44],

Геннадий Детинич

Как сообщают в НИТУ «МИСИС», в мире пока не существует коммерчески доступных биопринтеров для печати мягких тканей непосредственно на ранах пациентов. Разработчики университета восполнили этот пробел, который поможет лечить обширные повреждения тканей без дорогостоящего оборудования. Технология проверена на животных и доказала свою эффективность.

Источник изображений: НИТУ «МИСИС» Традиционно ткани для пересадки на обширные повреждённые участки кожи выращиваются «в пробирке» — на чашках Петри с последующей адаптацией, что требует громоздкого и дорогостоящего оборудования. В мире пока нет коммерческих биопринтеров, которые могли бы наносить тканевый материал прямо на раны, что значительно ускорило бы восстановление пациентов с попутным снижением затрат на подготовку к лечению и само лечение. Учёные университета решили этот вопрос оригинальным образом — они приспособили для этого рядовой роботизированный манипулятор, вооружив его системой подачи тканевых «чернил» и датчиками навигации.  Программно-аппаратный комплекс биопринтера сканирует дефект, создает его трёхмерную модель, а затем заполняет участок гидрогелевой композицией с живыми клетками. Датчики на основе лазеров учитывают не только рельеф раны, но также движение тела пациента, например, в процессе дыхания, подстраивая необходимым образом печатающую головку. Специальное программное обеспечение, синхронизирующее движения роборуки и подачу материала, создал инженер НОЦ Биомедицинской инженерии НИТУ МИСИС Александр Левин. Пользовательский интерфейс с возможностью 3D-отображения траекторий написан на языке Python с использованием открытых библиотек Pyqt5 и OpenGL и открыт для всех желающих, кто готов совершенствовать проект. Судя по фотографиям, за основу биопринтера был взят один из манипуляторов белорусской компании Rozum Robotics. Биочернила на основе коллагенового гидрогеля были поставлены биотехнологической фирмой «ИМТЕК». Программно-аппаратный комплекс платформы учёным помогали разрабатывать специалисты компании 3D Bioprinting solutions. Принтер успешно прошёл испытания в операционной на животных в лаборатории доклинических исследований МНИОИ имени П.А. Герцена и готов к дальнейшим этапам исследований. Проведённый через некоторое время анализ ран показал, что процесс заживления прошёл со значительным ускорением.  По мнению специалистов, данная технология биопечати in situ, т.е. непосредственно в дефект, в будущем может стать прогрессивным терапевтическим методом лечения ожогов, язв и обширных повреждений мягких тканей. Apple экспериментирует с использованием метода трёхмерной печати для производства корпусов своих устройств

31.08.2023 [08:14],

Алексей Разин

Современные системы трёхмерной печати способны работать и с металлами, поэтому компания Apple, по информации Bloomberg, экспериментирует с ними в сфере создания корпусных деталей для некоторых из своих будущих моделей умных часов. В отличие от варианта с обработкой метала резанием, такой подход позволяет сократить время на изготовление детали и уменьшить расход материала.

Источник изображения: Apple Как поясняет знакомый с планами Apple источник, если подход с изготовлением корпусов для умных часов при помощи трёхмерных принтеров себя оправдает, со временем компания расширит применение таких методов производства на другие категории продуктов. Сейчас около 10 % выпускаемых подрядчиками Apple часов оснащаются корпусами из нержавеющей стали. Первоначальную заготовку получают методом ковки, а потом из приближённого по размерам к готовому корпусу куска металла станок с числовым программным управлением вырезает изделие необходимой конфигурации. Альтернативная технология позволяет создавать более близкую по форме и размерам к конечным очертаниям корпуса металлическую заготовку из порошкового сырья, которая затем подвергается спеканию при высоких температуре и давлении для достижения необходимых прочностных характеристик. Обработка заготовки резанием предусмотрена на конечном этапе, но в отличие от традиционного техпроцесса, она занимает меньше времени и оставляет меньше отходов. Как отмечается, Apple и её партнёры работают над этой технологией производства на протяжении примерно трёх лет. В качестве эксперимента на протяжении последних нескольких месяцев они пробовали изготовить с помощью новой технологии стальные корпуса часов семейства Watch Series 9, которые должны дебютировать в середине сентября. Пока нет уверенности в том, что товарные экземпляры этих часов будут снабжаться корпусами, изготовленными новым методом. К 2024 году Apple рассчитывает применить новый метод производства с использованием титана для часов серии Ultra. Первоначальные затраты на перевооружение производства под новую технологию будут высокими, но со временем они позволят добиться экономии сырья. Сейчас себестоимость изготовления корпусов по обеим технологиям сопоставима. Основная часть выпускаемых компанией часов оснащается алюминиевыми корпусами, для их производства использовать трёхмерные принтеры пока не планируется. Отладив новый метод на мелкосерийных изделиях, Apple сможет масштабировать его на более массовые в производстве продукты, включая и смартфоны. Механические детали для следующих Apple Watch Ultra будут производиться только с помощью 3D-печати

15.07.2023 [05:26],

Дмитрий Федоров

Внедрение технологии 3D-печати в процесс производства продукции компании Apple активно продвигается. Ожидается, что именно этот подход будет использован для изготовления некоторых механических деталей новых Apple Watch Ultra.

Источник изображения: krzysztof-m / Pixabay Согласно исследованию, проведённому Минг-Чи Куо (Ming-Chi Kuo), аналитиком компании TF International Securities, Apple активно использует технологию 3D-печати. Ожидается, что некоторые титановые детали для новых Apple Watch Ultra будут изготовлены с помощью этого метода. Несмотря на то, что на текущий момент механические детали, изготовленные методом 3D-печати, всё ещё проходят обработку на станках с ЧПУ, это способствует оптимизации времени производства и снижению себестоимости. Поставщиками 3D-принтеров для производства механических частей Apple Watch Ultra являются компании Farsoon и BLT, а компания IPG Photonics предоставляет лазерные компоненты. Предполагается, что при успешном сотрудничестве, всё больше продуктов Apple будет изготовлено с применением технологии 3D-печати. Это не только позволит снизить затраты на производство и улучшить показатели «устойчивого развития» (ESG) в цепочке поставок Apple, но и принесет выгоду упомянутым поставщикам в рамках этой новой производственной тенденции. Внедрение технологии 3D-печати в производственный процесс Apple приведёт к значительной оптимизации времени производства и снижению себестоимости продукции компании. Это лишь некоторые преимущества, которые открывают новые возможности для развития и использования 3D-печати в электронной индустрии, и не только для Apple. Учёные сделали из LEGO 3D-биопринтер, который печатает образцы кожи человека для опытов — собрать такой может каждый

27.04.2023 [13:56],

Геннадий Детинич

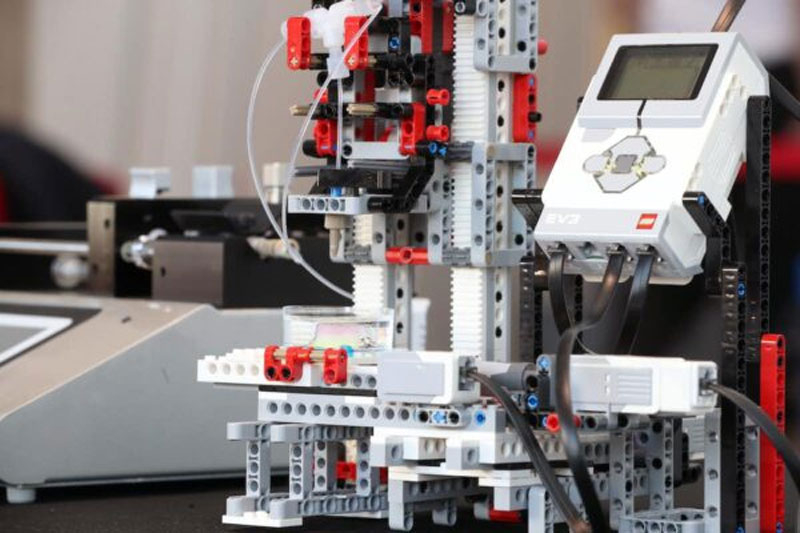

Научные исследования становятся всё сложнее и дороже, что ограничивает к ним доступ лабораториям и коллективам без больших бюджетов. Группа учёных смогла решить эту проблему в сфере 3D-печати живых тканей человека — она создала сложнейшее и дорогое оборудование из обычных наборов LEGO и готова поделиться опытом со всеми желающими.

Источник изображений: Cardiff University Промышленный 3D-биопринтер стоит десятки и даже сотни тысяч долларов США. Группа исследователей из Кардиффского университета (Великобритания) решила для себя вопрос покупки принтера приобретением нескольких наборов LEGO общей стоимостью в $624. Самыми дорогими, по-видимому, оказались интеллектуальный блок Lego Mindstorms и лабораторный насос.  LEGO-принтер печатает биогелем, в котором растворены клетки кожи человека. Сопло принтера создаёт трёхмерную модель тканей кожи в чашке Петри, укладывая в неё слой за слоем. В дальнейшем учёные намерены изучить работу с разными составами геля и соплами разного диаметра, чтобы попытаться максимально точно воспроизводить кожную ткань человека. Всё эту нужно для получения множества образцов живой ткани для проведения медицинских опытов. В обычных условиях биологический материал получают либо от доноров, либо в виде отходов после операций. В обоих случаях процедура и порядок получения биоматериалов достаточно сложные и становятся всё сложнее и сложнее, поэтому даже такой доморощенный принтер из конструктора LEGO может быть приемлемым решением для медицинских экспериментов. Данные о разработке с детальным описанием сборки, настройки и работы принтера изложены в журнале Advanced Materials и свободно доступны по ссылке. Повторить работу может любой желающий. |